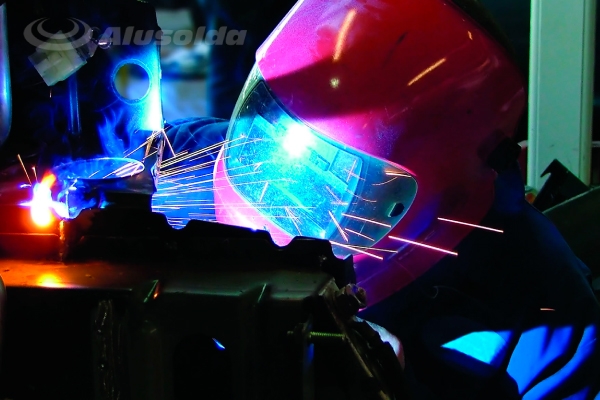

10 Defeitos mais Comuns na Soldagem MIG/MAG

Para garantir a qualidade no processo de soldagem MIG/MAG, reduzir custos com a manutenção, atraso na produção e perda de tempo com mau funcionamento dos equipamentos MIG, é importante conhecer os principais defeitos, suas causas e possíveis soluções que o próprio operador conseguirá detectar e solucionar.

Selecionamos uma Lista dos Defeitos mais Recorrentes na Soldagem MIG, veja:

1 – DEFEITO: PROBLEMA DE POROSIDADE NA SOLDAGEM MIG (CAUSA E/OU AÇÃO CORRETIVA)

- Óleo, oxidação grosseira, carepa, etc.

- Problema de proteção: vento, bocal obstruído ou pequeno, mangueira de gás danificada, vazão de gás excessiva, etc.

- Falha na remoção da escória vítrea entre os passes de solda.

- Soldagem sobre a escória de eletrodo revestido.

- Arame – pode ser necessário um arame com teores mais altos de Mn e Si.

2- DEFEITO: FALTA DE PENETRAÇÃO: GRANDE PROBLEMA NA SOLDA MIG (CAUSA E/OU AÇÃO CORRETIVA)

- Junta de solda muito estreita;

- Corrente de soldagem muito baixa;

- Poça de fusão passando à frente do arco.

3- DEFEITO: FALTA DE FUSÃO (CAUSA E/OU AÇÃO CORRETIVA)

- Tensão e/ou corrente de soldagem muito baixa.

- Polaridade errada; deveria ser CC+.

- Velocidade de soldagem muito baixa.

- Soldagem sobre um cordão convexo.

- Oscilação da tocha muito larga ou muito estreita.

- Oxidação excessiva na chapa.

4- DEFEITO: MORDEDURA (CAUSA E/OU AÇÃO CORRETIVA)

- Velocidade de soldagem muito alta.

- Tensão de soldagem muito alta.

- Corrente de soldagem excessiva.

- Parada insuficiente às margens do cordão de solda.

5- DEFEITO: TRINCAS (CAUSA E/OU AÇÃO CORRETIVA)

- Composição química incorreta do arame de solda.

- Cordão de solda muito pequeno.

- Má qualidade do material de base sendo soldado.

6- DEFEITO: ARCO INSTÁVEL (CAUSA E/OU AÇÃO CORRETIVA)

- Verifique o gás de proteção.

- Verifique o sistema de alimentação de arame.

7- DEFEITO: INÍCIO DO CORDÃO DEFICIENTE OU QUEBRA DO ARAME (CAUSA E/OU AÇÃO CORRETIVA)

- Tensão de soldagem muito baixa.

- Indutância muito alta.

- Limpe a escória vítrea ou a oxidação do metal de base.

8- DEFEITO: RESPINGOS EXCESSIVOS (CAUSA E/OU AÇÃO CORRETIVA)

- Use misturas Ar-CO2 ou Ar-O2 no lugar de CO2.

- Diminua o percentual de He.

- Tensão do arco muito baixa.

- Aumente a indutância.

9- DEFEITO: FURO DA RAIZ (CAUSA E/OU AÇÃO CORRETIVA)

- Corrente de soldagem muito alta.

- Velocidade de soldagem muito baixa.

- Diminua a abertura da raiz

- Use misturas Ar-CO2 no lugar de CO2.

10- DEFEITO: CONVEXIDADE DO CORDÃO DE SOLDA (CAUSA E/OU AÇÃO CORRETIVA)

- Tensão do arco ou corrente de soldagem muito baixa.

- Aumente a indutância.

- Polaridade errada; deveria ser CC+.

- Junta de solda muito estreita.

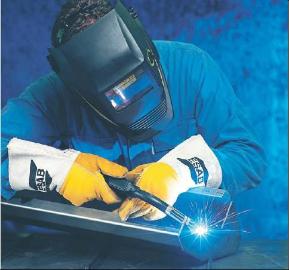

EPIS RECOMENDADOS

- Bota com solado isolante

- Perneiras

- Avental de raspa

- Blusão de raspa

- Mangote

- Luvas de raspas

- Máscara de proteção automática

- Máscara de proteção

- Touca

FINALIZANDO OS DEFEITOS NA SOLDAGEM MIG

É de extrema importância você conhecer estes defeitos na soldagem mig. Isso irá te possibilitar entender melhor as dificuldades durante a solda e saber como agir quando estes problemas surgirem.

Quer saber mais sobre soldagem para ajudar você ou sua empresa?

Clique na imagem ou no link abaixo e baixe nosso “Aprenda Solda MIG/MAG“

| O que a Alusolda faz? |

|---|

| A Alusolda oferece Locação, manutenção de equipamentos, e comércio de produtos no segmento de solda e corte. Faça um orçamento sem compromisso no telefone (62) 3250-0707. Nossos melhores colaboradores irão te atender. |

exite tocha com 15 metros ?

tem soldadores que solda carretas com o cabo(tocha) bem grande. éssa solda é mig ?

Boa tarde, Valdecio!

Agradecemos pela sua pergunta. Vamos lá.

Não existe tocha MIG/MAG com 15 metros de comprimento.

Essa solda que utilizaram nas carretas podem ser tanto MIG/MAG quanto Eletrodo. Para a solda MIG/MAG utiliza-se uma fonte e um alimentador de externo, com uma extensão que os une até aproximadamente 30 metros de distância (por isso fica grande). Já para a solda em eletrodo, utiliza-se um retificador (utilizando-se um cabo de solda grande) ou inversor de solda (portátil).

Um abraço,

Paulo César.

Boa noite Paulo César , tudo bem, estou com um problema durante o procedimento na vertical com o arame tubular. Acontece o seguinte, nos primeiros passes da junta vai bem, mas em alguns passes no enchimento ele começa a furar para dentro do enchimento, e aí tem que segurar a poça até ele encher e para depois continuar com o passe, vc tem base no que pode ser?

Bom dia Washington,procure intervalos maiores entre passes, provalmente o passe anterior esteja superaquecido