O que é respingo de solda: entenda agora!

O respingo de solda é algo corriqueiro durante alguns processos de soldagem com Eletrodo Revestido, MIG/MAG, Arame Tubular.

Mesmo sendo algo indesejável, em algumas operações, é quase impossível não ocorrer devido às características dos processos, tipos de consumíveis utilizados e técnicas empregadas.

Então vamos lhes apresentar alguns fatores que causam os respingos na soldagem e como podemos reduzir ou até evitar seu aparecimento.

Tópicos do texto:

- Confira o que é respingo de solda

- Respingos nos processos de soldagem

- Confira o que causa os respingos

- Aprenda como reduzir ou eliminá-los

Entenda abaixo sobre o respingo de solda!

Entenda o que é o respingo na soldagem

Respingos de solda são resíduos de metais de solda líquidos, que respingam em forma de gotículas durante a execução na soldagem podendo ou não ser removidos da superfície metálica, além de deixar o cordão de solda irregular tornando-se um problema estético, técnico e econômico.

O respingo de solda é algo corriqueiro durante algumas operações de soldagem com Eletrodo Revestido, MIG/MAG, Arame Tubular, porém indesejáveis, já que geram aumento de custos do processo com o desperdício de materiais e com a remoção dos resíduos.

O ideal é utilizar um antirrespingo, proporcionando uma proteção e controle contra os respingos de solda, reduzindo sua aderência na superfície da peça, no bocal, bicos de contato e porta bicos das tochas de soldagem, sendo em pasta, “spray” ou líquido.

Mas isso não elimina a causa de respingos por problemas de “ordem técnica”. Para evitar esses, deve-se:

- Orientar e treinar o soldador as boas práticas e técnicas de soldagem;

- Ter os cuidados adequados com os equipamentos e acessórios;

- Procurar manter a manutenção dos equipamentos em dia;

Assim, corrige-se todas as falhas e erros para obter os resultados satisfatórios de reduzir ou até eliminar os respingos.

Vejamos os processos que podem ocorrer respingos

A geração de respingos em alguns processos de soldagem é quase inevitável, vejamos:

Processo de Eletrodo Revestido

Gera respingo na abertura do arco elétrico, sendo praticamente impossível eliminá-lo. Pois, dificilmente encontrará uma classificação desse consumível que não produza respingos, principalmente pela característica do processo de aplicação.

MIG

Pode gerar alguns respingos bem minúsculos na lateral da solda, normalmente no alumínio, por falhas técnicas e de qualidade de consumíveis.

MAG

Geram muitos respingos por vários motivos técnicos relacionados as regulagens dos equipamentos, gases de proteção, modo de transferência metálica, tipo e qualidade do consumível, técnica de soldagem, etc.

Soldagem com Arame Tubular

Apresenta uma baixíssima ocorrência de respingos podendo ser até inexistentes, pelo fato de seus consumíveis quase sempre operarem no modo de transferência ‘Spray’ ou Pulsado.

Algumas causas são as mesmas do processo MAG, além da baixa qualidade dos consumíveis, a falta de conhecimento e habilidade do soldador no processo.

Processos TIG e Arco Submerso

Nesses processos não ocorre a geração de respingos, salvo exceção na TIG se a peça estiver suja ou contaminada.

Entenda o que causa os respingos na soldagem

Agora que sabe o que é respingo de solda deve entender que existem alguns fatores que estão diretamente ligados a grande incidência na geração de respingos na soldagem:

- A utilização da tensão e da corrente desproporcional as recomendações técnicas do diâmetro do consumível e a posição de soldagem podem estar muito elevadas ou muito baixas.

- O Gás de proteção inadequado ao procedimento de aplicação do metal e em alguns casos com alta concentração de CO₂ (%) na mistura.

- A Indutância com uma regulagem não compatível com o modo de transferência metálica, aumenta a quantidade de respingos e também a taxa de penetração.

- O respingo geralmente ocorre logo na abertura do arco elétrico, por encostar o consumível na junta da peça.

- O comprimento do “stick out” e do arco longo é incorreto, também pode ocasionar falta de fusão.

- Alimentador de arame com as funções de ajuste de velocidade desregulados.

- Soldagem em velocidade muito lenta deixa o arco instável.

- A vazão do gás irregular causa instabilidade no arco.

- Na hora de comprar o consumível se preocupar só com preço e não considerar a qualidade e a procedência garantida do produto.

- Usar tochas em más condições e ficar reutilizando seus componentes desgastados.

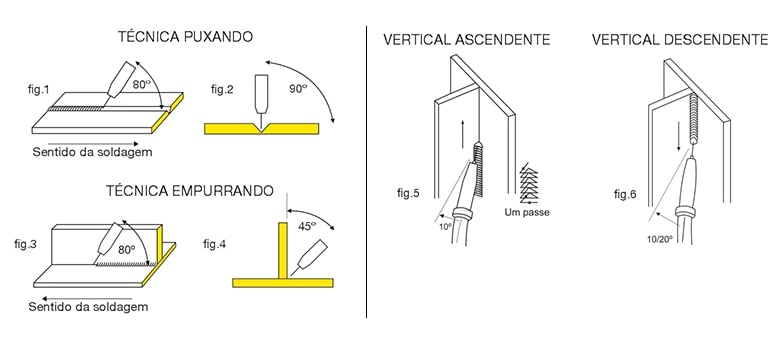

- Técnicas de soldagem incorretas como eletrodo muito afastado, movimento de soldagem, ângulo da chapa e da tocha.

- Utilizar consumíveis úmidos e soldar peças sujas ou contaminadas.

- Equipamentos e acessórios em má condições ou que não atendem a necessidade do procedimento.

Aprenda como reduzir ou eliminar os respingos de solda

Você pode reduzir ou até eliminar os respingos de solda conforme o processo de soldagem utilizado, fazendo as correções adequadas.

- Verificar e regular a tensão e/ou corrente do equipamento proporcional a especificação de cada consumível e técnica ajustado a regra básica que equivale a 10% da corrente em relação à tensão.

- Sempre verificar se o gás de proteção está condizente com aplicação e o modo de transferência metálica, alguns casos são indicados uma menor porcentagem de CO₂ na mistura ou rico em Argônio, obtendo um melhor acabamento.

- O ajuste fino da indutância ajuda na abertura do arco mais estável possibilitando cordões com melhor acabamento, podendo até eliminar a produção de respingos considerando o tipo de transferência metálica.

- Sempre abra o arco elétrico afastado 5 milímetros da peça em qualquer operação de soldagem e também todas às vezes que reabri-lo.

- Ao reiniciar a soldagem com arames se possível corte a ponta anterior, ficando com uma ponta nova.

- O comprimento do “stick out” e do arco deve ser curto, entre um procedimento e outro.

Mais algumas dicas de como diminuir os respingos

- Regular o alimentador na velocidade adequada de saída do arame.

- Aumente a velocidade de soldagem para melhor desempenho do arco e redução de respingos.

- Verificar e ajustar a vazão do gás para um melhor desempenho.

- Sempre use consumíveis com referência de mercado e siga as orientações técnicas dos fabricantes, garantindo sua procedência e excelência na qualidade do resultado.

- Use tochas e seus componentes de ótima qualidade, mantenha em ótimas condições de uso, os bocais sempre livres de respingos e de materiais que possam causar interferência na vazão do gás, faça a troca dos componentes regularmente.

- Solde a superfície da peça somente após a limpeza, ficando livres de impurezas e utilize consumíveis secos.

- Os equipamentos devem estar em ótimas condições de uso desde a fonte, cabeçote, tocha, os acessórios e componentes para um desempenho satisfatório na operação.

- Reveja os procedimentos, reavalie o sistema e as técnicas de soldagem como posição de soldagem, ângulo da chapa e da tocha.

- A utilização do antirrespingo na peça e nos componentes da tocha para proteger e reduzir a adesão dos respingos, facilitando sua remoção após a soldagem.

Fica a dica de técnicas de soldagem: movimento, posição e ângulo.

Finalizando sobre o que é respingo de solda

Neste artigo você pode aprender que devemos avaliar os seguintes fatores para evitar e reduzir o aparecimento de respingos de solda de “ordem técnica”:

- Procedimento de soldagem

- Tipos de equipamentos

- Tecnologia empregada nos equipamentos

- Qualidade da tocha

- Técnicas de soldagem aplicada

- Tipo e qualidade dos consumíveis

- Higienização da peça

- Superfície e qualidade da junta

- Modo de transferência metálica

- Manutenção regular dos equipamentos

Atenção! Os respingos também podem ser indicativos que sua solda não houve penetração ou fusão suficiente e está comprometida, podendo apresentar trinca ou quebra na região soldada a qualquer momento gerando sérios problemas em relação à segurança e qualidade da peça.

Gostou desse post? Deixe um comentário abaixo e reponderei você!

| O que a Alusolda faz? |

|---|

| A Alusolda oferece Locação, manutenção de equipamentos, e comércio de produtos no segmento de solda e corte. Faça um orçamento sem compromisso no telefone (62) 3250-0707. Nossos melhores colaboradores irão te atender. |

Olá gostei muito aprendi bastante. Gostaria de saber mais sobre este tema. Principalmente nas posições 1f 2f e 3f vou fazer esta semana me mande umas dicas por favor.

Olá Fernando!

As dicas vão depender do processo de soldagem que você irá utilizar.

De qualquer modo, aqui no nosso site você encontrará dicas de soldagem para os diferentes processos de soldagem como: TIG, MIG/MAG, Solda com Eletrodos, Arco Submerso…

Bons estudos!

Um abraço,

Paulo César